1、序言

葉片是航空發動機的核心零件,葉片質量的好壞直接影響發動機的性能和壽命。葉片拋光是提高葉片工作壽命、疲勞強度和氣動性能的重要方法,但拋光加工難度大、問題多,其中鈦合金葉片在拋光過程中,廢料容易粘附和填充在砂粒之間,造成砂帶材料去除率降低,磨拋溫度提高[1],引起拋光后表面質量差、容易燒傷等問題[2]。拋光工藝對鈦合金葉片表面變質層內的加工硬化、殘余應力及金相組織變化等表面質量完整性[3]和疲勞性能也有直接影響[4]。隨著鈦合金葉片的廣泛應用,其對表面拋光技術提出了越來越高的要求[5,6]。某型航空發動機采用了TC4鈦合金壓氣機工作葉片、整流葉片,葉型加工采取數控銑削+手工拋光的方法,存在加工效率低、尺寸精度保證難度大等問題,影響交付進度和產品質量。本文通過對TC4鈦合金材料試件、典型葉片開展數控砂帶拋光試驗和產品試制加工,研究了拋光參數對表面粗糙度、表面紋理、金相、硬度及殘余應力的影響規律,為數控砂帶拋光在航空發動機TC4鈦合金葉片的工程應用提供技術支撐。

2、鈦合金試件及葉片數控砂帶拋光試驗條件

2.1試件狀態及試驗條件

用于數控砂帶拋光參數評估的TC4鈦合金試件尺寸為100mm×50mm×4mm。根據GJB2505A—2008《航空用鈦及鈦合金板材和帶材規范》推薦的熱處理參數,試樣經820℃加熱,保溫0.5h并于爐外空冷,形成符合航空發動機葉片制造的退火態組織。在數控砂帶磨床上,分別選用碳化硅砂帶和尼龍砂帶按照規劃的工藝組合開展參數試驗,砂帶寬度10mm。為避免拋光廢料堆積,加工過程使用摩特3135水基切削液對加工區域進行沖洗。

2.2葉片狀態及試驗

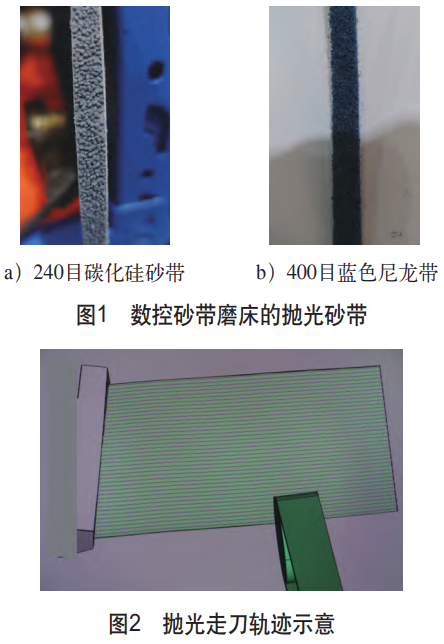

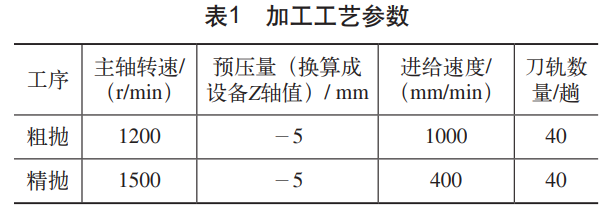

過程選取100件TC4材料的葉型較復雜的壓氣機第4級工作葉片,在數控銑削后開展數控砂帶拋光試制。該葉片由葉身、榫頭組成,屬于典型的燕尾型榫頭葉片,尺寸為60mm×40mm,葉身采用五軸數控機床精銑至表面粗糙度值Ra=3.2μm左右,拋光留余量0.02~0.05mm。設備采用2MGY5530型數控砂帶磨床,砂帶采用240目的碳化硅砂帶、400目的藍色尼龍帶,分別開展葉身型面粗拋和精拋[7],砂帶如圖1所示。拋光走刀軌跡如圖2所示,采用沿積疊軸方向往復走刀方式,從葉尖處進刀,砂帶加工葉身走刀至葉根R部位附近,由砂帶側面去除葉根R部位刀紋。根據前述參數試驗分析結果,結合該葉片葉型特點,制定拋光工藝參數、編制數控程序開展試制,粗拋和精拋工藝參數分別見表1。試制過程中,240目碳化硅砂帶每加工3~4件更換一次砂帶,400目藍色尼龍帶每加工3~5件更換一次砂帶。

2.3測試方法與儀器試件

經磨拋加工后,分別開展以下測試,用于分析各組工藝對加工效果的影響。①使用MahrM300表面粗糙度測量儀,開展垂直于磨拋紋路的表面粗糙度測量,測量評估長度lt=4mm,截止波長λf=0.8mm。②使用OlympusBX53M顯微鏡對磨削后試件局部表面的形貌及剖面金相進行觀測。③使用HVS-1000Z維氏硬度計,在HV0.3的條件下,對磨削后葉片表面及芯部硬度進行測量。④使用ProtoiXRD殘余應力分析儀,在V靶測量磨削后試件表面的殘余應力。

3、拋光參數對試件表面粗糙度的影響

3.1單個參數對加工效果的影響

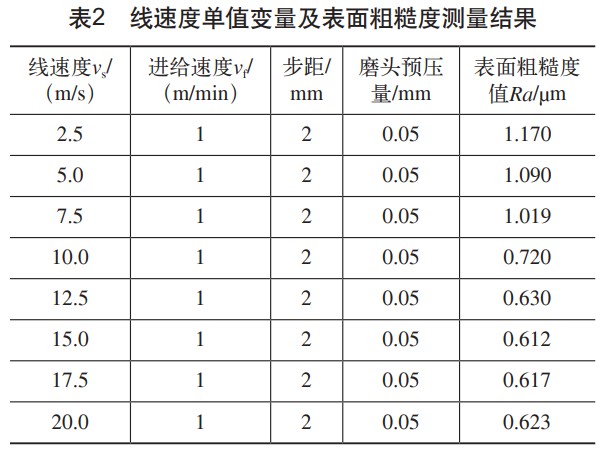

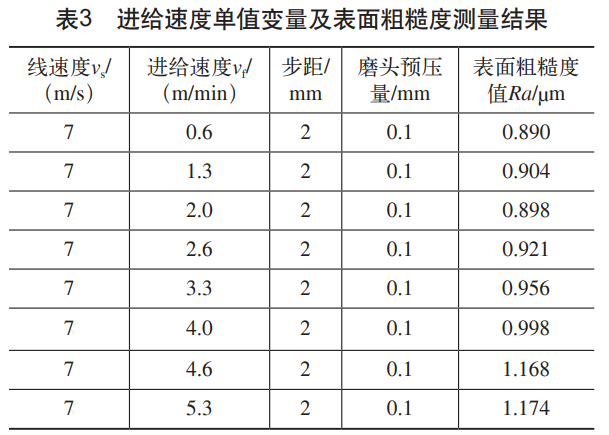

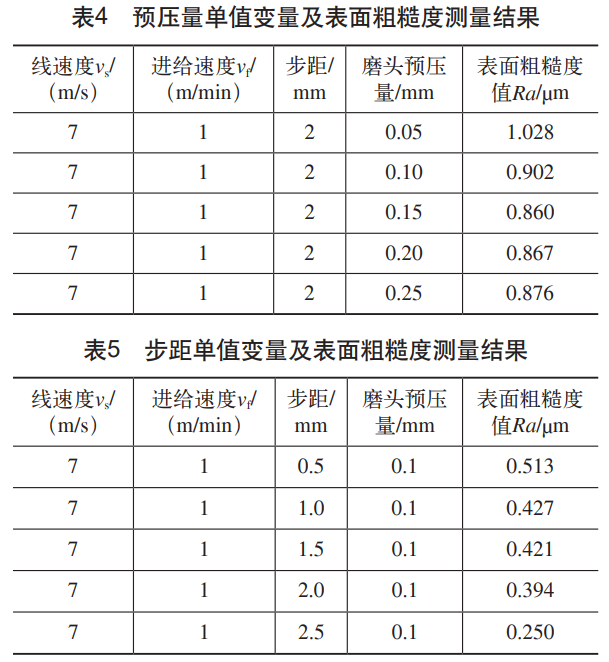

基于單因素試驗法,在試件上分別對數控砂帶拋光線速度、進給速度、預壓量和步距開展拋光試驗,以驗證主要拋光參數對表面粗糙度的影響規律。再采用單一變量試驗法,分別開展線速度、進給速度、預壓量和步距等拋光參數對表面粗糙度的檢測及影響分析,具體拋光參數和相應表面粗糙度測量值見表2~表5。

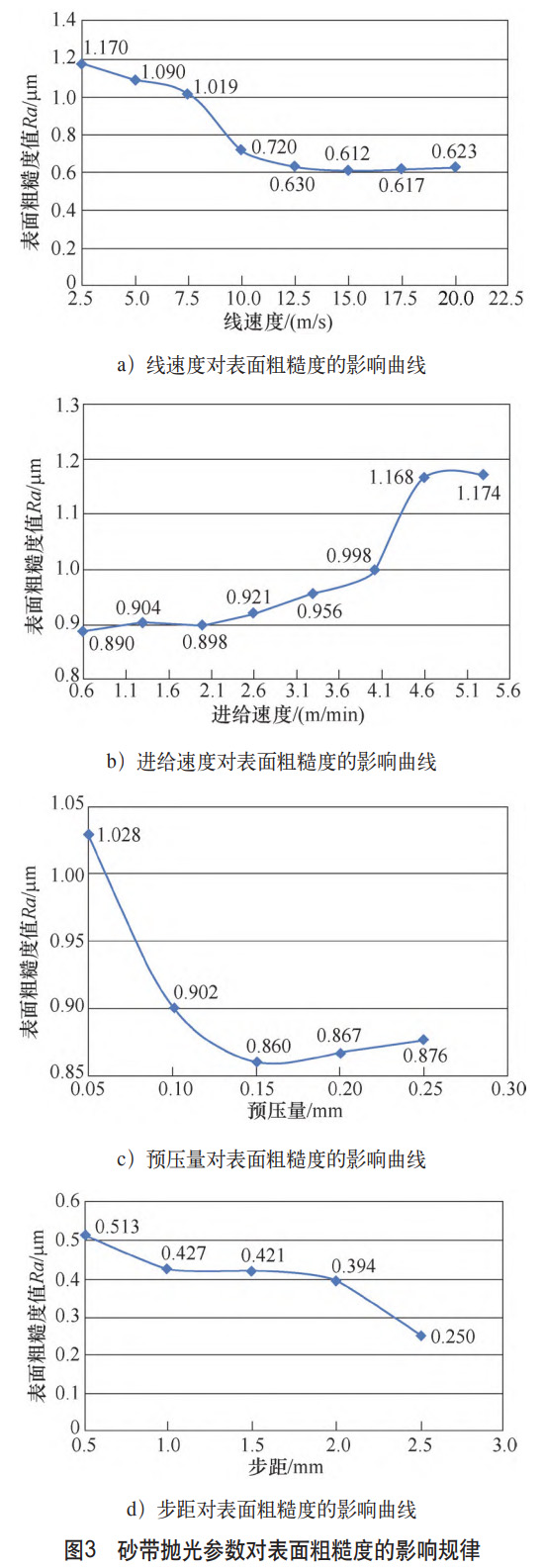

根據試驗結果,統計分析形成的砂帶拋光參數對表面粗糙度的影響規律曲線如圖3所示。由圖3a可知,表面粗糙度值Ra隨著砂帶線速度的增加而不斷降低,但在線速度達到12m/s后,Ra趨于穩定,線速度增加未對表面粗糙度產生很大的影響。由圖3b可知,Ra隨著砂帶進給速度的增加而不斷升高。由圖3c可知,Ra隨著磨頭預壓量的增大而降低,但在預壓量達到0.15mm之后,Ra隨著磨頭預壓量的增大而升高。由圖3d可知,Ra隨著砂帶步距的增加而不斷降低。

因選取的參數是離散化數值,故存在一定的差異性,綜合加工質量和效率分析認為,后期工程應用的參數選擇范圍為:線速度9m/s以上;在保證效率的情況下,精拋盡量選擇較低進給速度;磨頭預壓量取0.10~0.20mm;步距取1.0~3.0mm。同時,須注意各參數的耦合作用,如當選擇較大砂帶線速度、較低進給速度和一定預壓量時,加工后表面質量不一定好;又如在磨削壓力一定的情況下,選擇較小的線速度、進給速度,也可得到較小的表面粗糙度值。

3.2拋光參數對表面粗糙度及殘余應力影響的主次

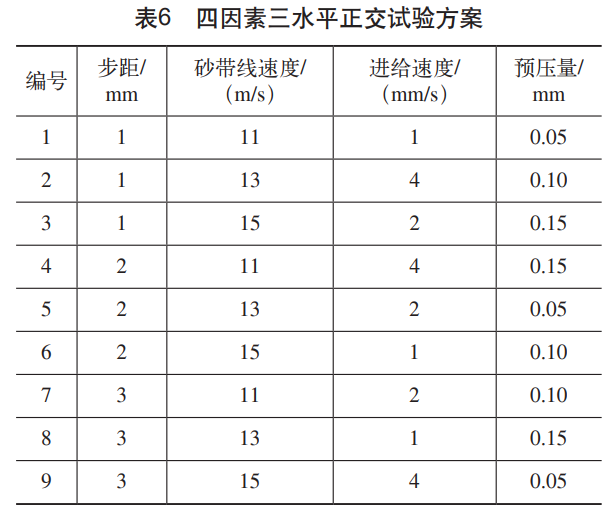

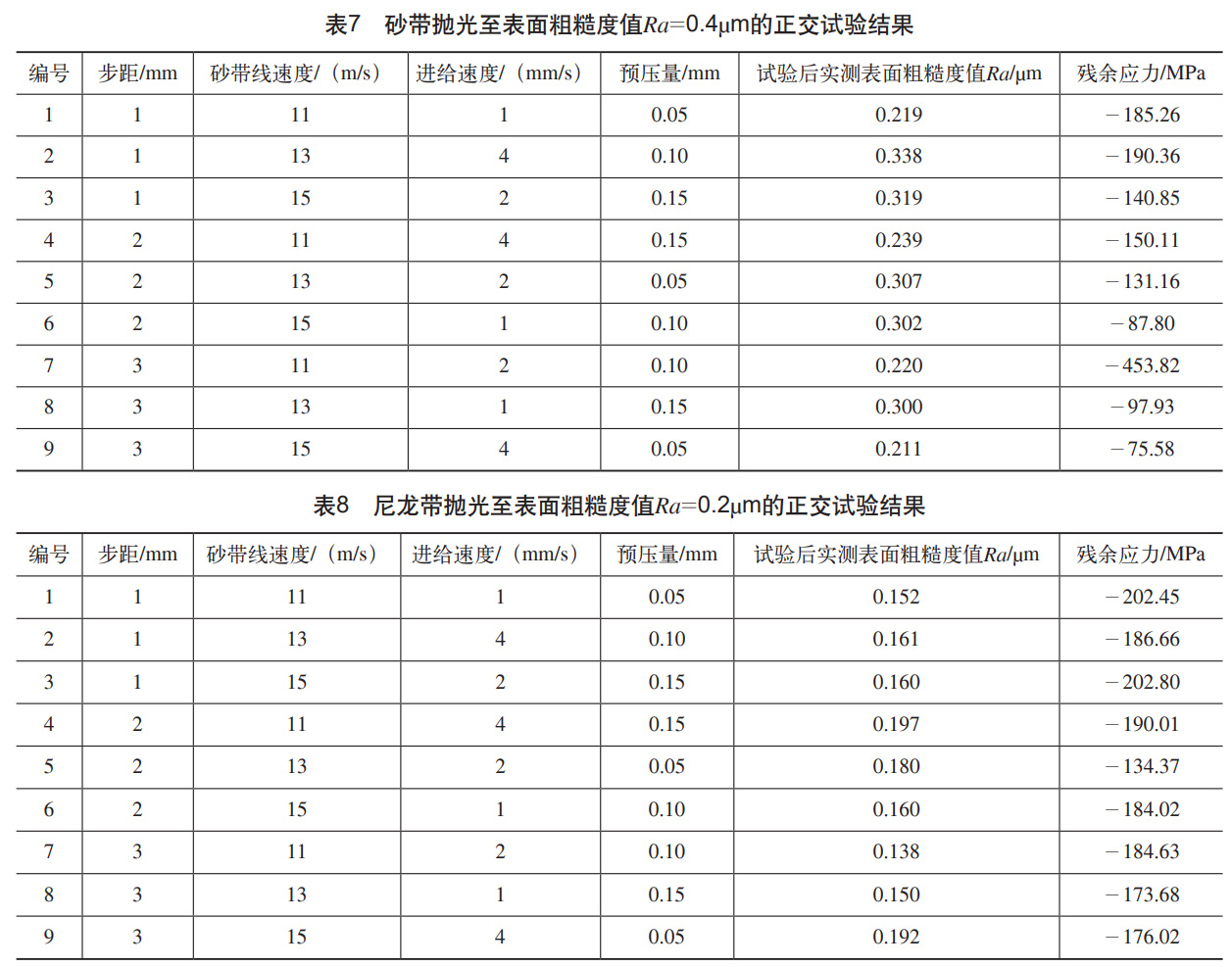

分析為進一步驗證步距、線速度、進給速度和預壓量等拋光參數對加工后零件表面粗糙度、殘余應力的影響程度,綜合上述試驗結果,制定四因素三水平的正交試驗方案見表6。

按表6規定的拋光參數,分別采用400目的碳化硅砂帶拋光至表面粗糙度值Ra=0.4μm,隨后再采用800目的尼龍帶精拋光至表面粗糙度值Ra=0.2μm,各組正交試驗結果數據統計分別見表7、表8,其中表面粗糙度和殘余應力數值為在檢測試件上相同位置所得。采用極差法分別對數據進行分析,結果如圖4所示,其中因素極差值(R值)的大小反映了各因素對于試驗結果的影響程度大小。由圖4a、圖4b分析可知,TC4鈦合金試件數控砂帶拋光至表面粗糙度值Ra為0.2~0.4μm時,影響表面粗糙度的主次參數順序為砂帶線速度、步距、預壓量和進給速度,影響表面殘余應力的主次參數順序為砂帶線速度、進給速度、預壓量和步距。

由圖4c、圖4d分析可知,TC4鈦合金試件數控砂帶拋光至表面粗糙度值Ra≤0.2μm時,影響表面粗糙度的主次參數順序為進給速度、預壓量、步距和砂帶線速度,影響表面殘余應力的主次參數順序為步距、砂帶線速度、預壓量和進給速度。可見,當數控砂帶拋光到不同的表面狀態時,各參數對TC4鈦合金試件表面粗糙度及殘余應力的影響權重不盡相同。此外,即使拋光到相同的表面狀態時,各參數對表面粗糙度和殘余應力的影響權重也不相同。

4、鈦合金葉片數控砂帶拋光效果

試制后,產品按現行檢驗規程進行外觀、尺寸、頻率及燒傷等檢查,結果均滿足設計圖樣規定。經統計計算表明,采用數控砂帶拋光的生產效率較手工拋光綜合提高10%左右,勞動強度大幅下降,且葉型尺寸、產品質量及頻率一致性好。為進一步評估數控砂帶拋光對產品質量的影響,增加了以下對比檢測分析。

4.1表面粗糙度對比

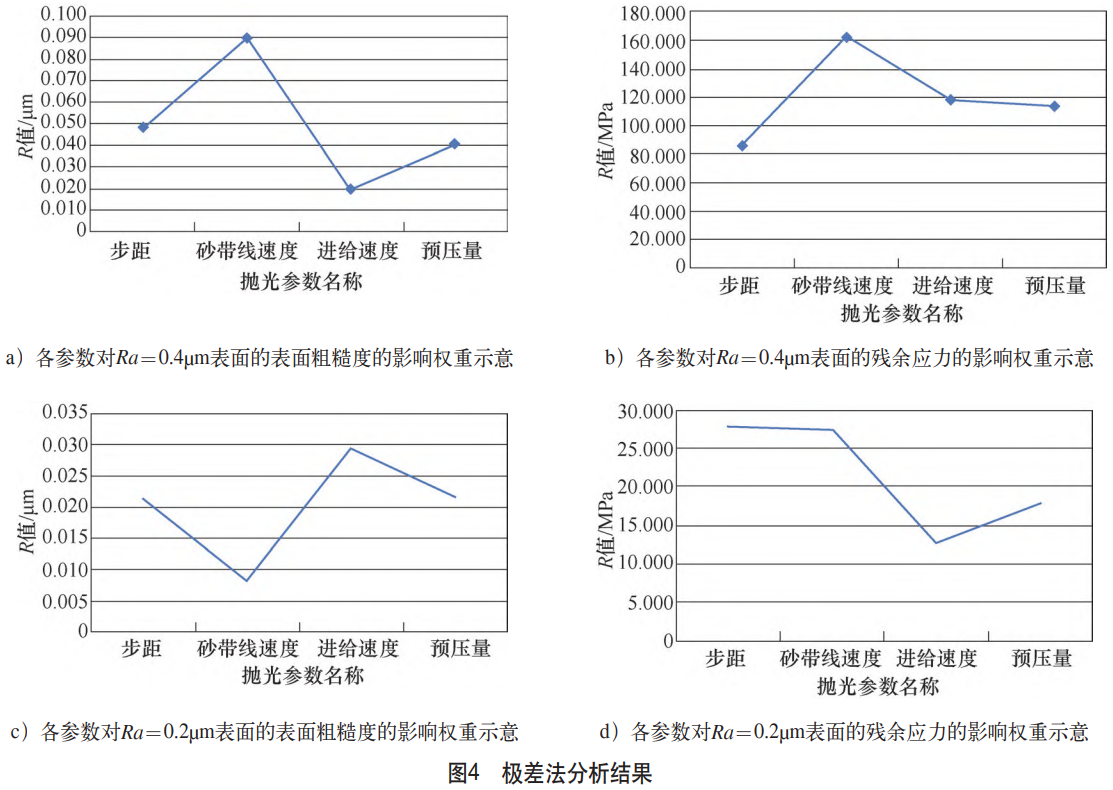

隨機抽取1件數控砂帶拋光、1件手工拋光的該葉片,測量葉背、葉盆中間位置的表面粗糙度。數控砂帶拋光的葉片測量結果為葉背表面粗糙度值Ra=0.33μm、葉盆表面粗糙度值Ra=0.27μm,手工拋光的葉片測量結果為葉背表面粗糙度值Ra=0.45μm、葉盆表面粗糙度值Ra=0.40μm,均滿足圖樣規定的表面粗糙度值Ra<0.8μm的要求。4.2表面紋理對比隨機抽取1件數控砂帶拋光、1件手工拋光的該葉片進行表面紋理檢測,結果如圖5所示。在觀察范圍內,數控砂帶拋光的溝槽大部分是完整的,不存在斷續情況;而手工打磨的葉片在觀測范圍內,條紋存在打斷情況。另外,數控砂帶拋光與手工拋光形成的都是沿著積疊軸方向的縱向紋理,縱向紋理相較于橫向紋理更有益于提高葉片疲勞壽命。

4.3金相、硬度對比

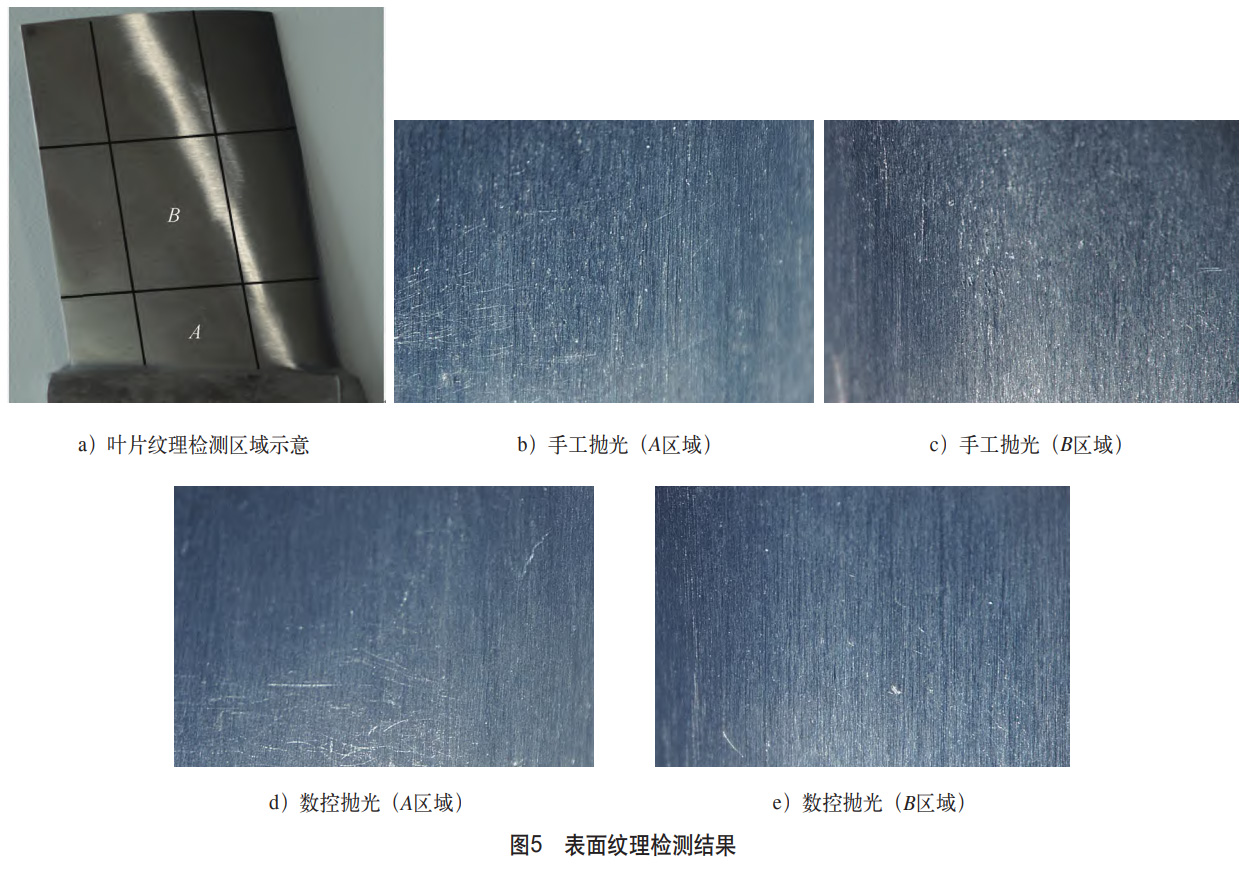

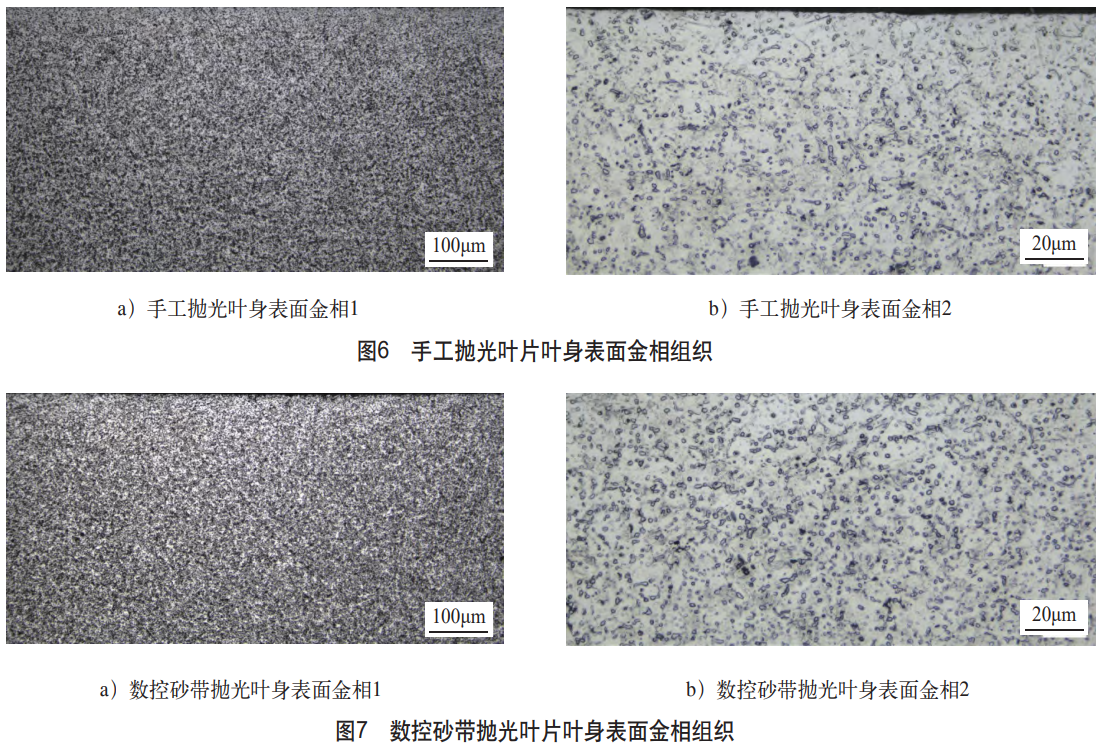

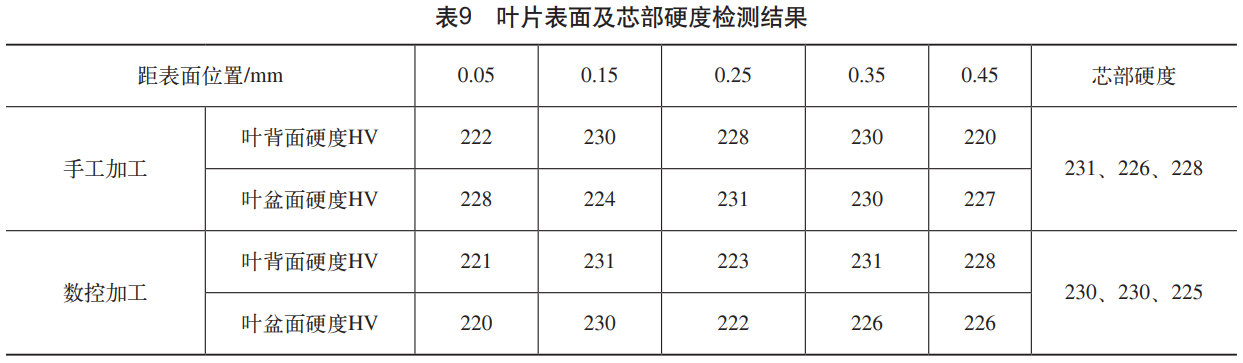

隨機抽取數控砂帶拋光、手工拋光的該葉片各1件進行理化試驗,葉片剖面金相組織如圖6、圖7所示。對比兩種方案加工的葉片剖面,可發現表層組織均未出現塑性流動現象,表明表層組織依舊維持原有退火狀態。在0.3kgf(1kgf≈9.8N)作用下測量葉片表面及芯部硬度,檢測結果見表9。數據顯示表面硬度、芯部硬度相當,均符合設計圖樣要求。由此表明,數控砂帶拋光工藝參數對產品組織無影響。

4.4殘余應力對比

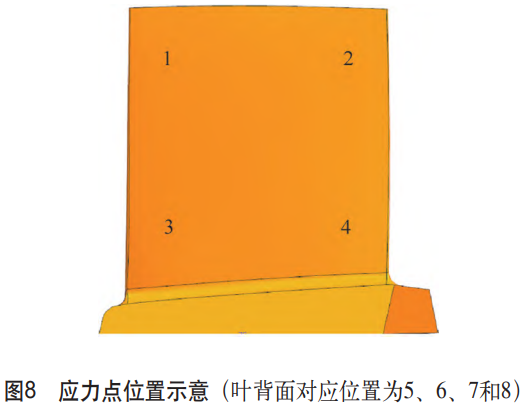

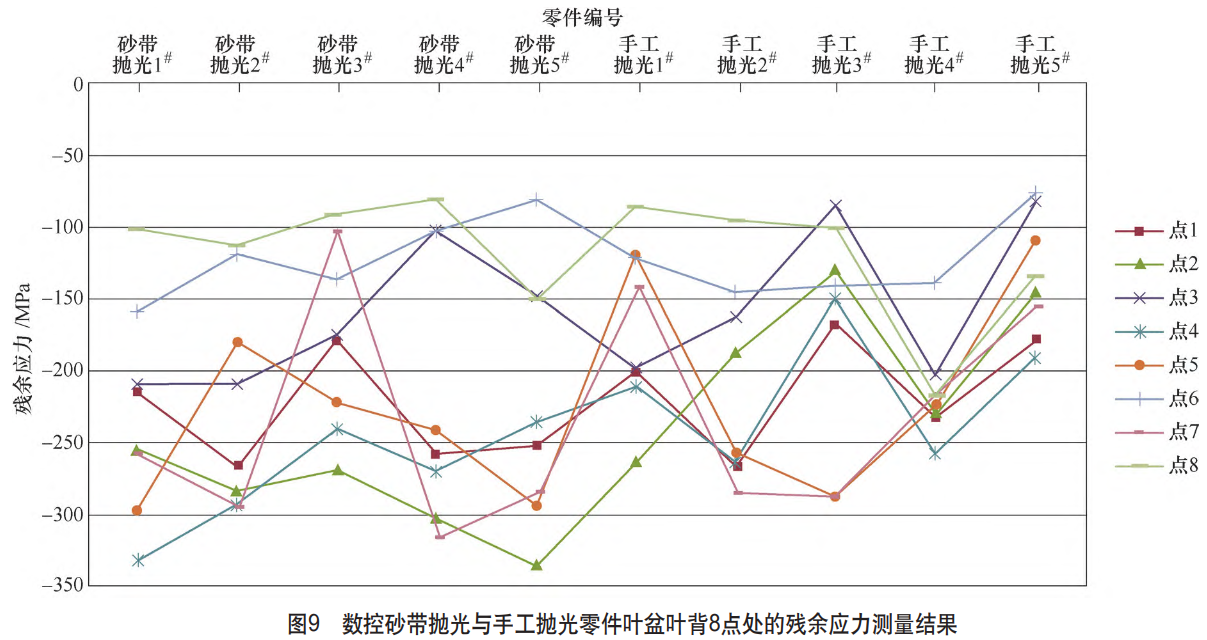

選取數控砂帶拋光、手工拋光的葉片各5件進行應力測試對比試驗,選取葉片的葉盆、葉背各4個點(見圖8)進行測量。對數控砂帶拋光及手工拋光葉片零件各隨機抽取5件,對其葉盆、葉背各4點處的殘余應力進行測量,結果如圖9所示。由圖9可以看出,數控砂帶拋光及手工拋光殘余應力類型都為對疲勞壽命有益的壓應力,且同一位置點的壓應力值在一定范圍內波動,壓應力能使疲勞裂紋擴展速率降低,零件疲勞服役壽命増加。

5、結束語

本文針對鈦合金葉片數控砂帶拋光過程中產生的切屑易粘附、填充于砂帶砂粒空隙引發的表面質量差及燒傷等問題,進行技術革新和工藝試驗,采用單因素試驗法研究了工藝參數對表面粗糙度的影響規律,采用正交試驗法研究了工藝參數對表面粗糙度、殘余應力的主次影響關系,獲得了可指導生產工藝參數編制的經驗數據。通過復雜型面的TC4鈦合金葉片試制驗證表明,數控砂帶拋光能有效提升產品質量和生產效率,解決了手工拋光勞動強度大、粉塵污染重和產品質量一致性差等問題,在航空發動機葉片表面拋光中具有很好的技術優勢和應用前景。

參考文獻:

[1]胥軍,盧文壯,王晗,等.TC4-DT鈦合金磨削表面特性及其摩擦磨損性能[J].航空學報,2014(2):567-573.

[2]徐鴻鈞,傅玉燦,孫方宏,等.高效磨削時弧區熱作用機理與強化弧區換熱的基礎研究[J].中國科學(E輯),2002(3):296-307.

[3]劉偉,鄧朝暉,黃宇岑.TC4鈦合金高速外圓磨削表面完整性實驗[J].宇航材料工藝,2017(4):66-70.

[4]黃云,李少川,肖貴堅,等.航空發動機葉片材料及抗疲勞磨削技術現狀[J].航空材料學報,2021(4):17-35.

[5]毛洋洋,趙歡,韓世博,等.面向復雜曲面的機器人砂帶磨拋路徑規劃及后處理研究[J].機電工程,2017(8):829-834.

[6]陳巍,嚴思杰,張家軍,等.葉片機器人砂帶磨拋點云匹配算法優化[J].機電工程,2014(6):711-715.

[7]羅戈山,鄒萊,黃云,等.氧化鋁空心球砂帶磨削鈦合金的材料去除及表面質量研究[J].中國機械工程,2020(19):2363-2370.

相關鏈接

- 2024-12-15 TC4/TB6/TC17鈦合金的儲氫性能及微觀組織研究

- 2024-06-09 TC4鈦合金T形接頭雙光束激光焊接組織與力學性能研究

- 2024-04-30 鈦合金整體葉輪高效加工工藝研究

- 2024-04-20 軋制和熱處理工藝對TC4鈦合金棒材超聲聲速的影響

- 2024-04-12 TA7/TC4/TB6鈦合金三種金相組織切削過程切削力實驗

- 2024-04-08 利泰金屬一站式解析Ti-6Al-4V鈦合金的性能特點與應用領域

- 2023-12-13 高壓熱處理對航空鈦合金葉輪用TC11鈦合金組織及力學性能的影響

- 2023-11-15 鈦鍛件廠家談超大尺寸3D打印成型鈦合金葉片性能組織分析

- 2023-11-10 利泰金屬定制鈦合金葉輪 TC18鈦合金棒 Ti80鈦板 庫存充足 廠家直供

- 2023-09-13 定制船舶航空用TC4鈦合金棒 TA5鈦合金板 鈦合金鍛件 庫存充足